イベント

マウスコンピューター,開発中のG-TuneノートPC新型モデルなどを自社イベントで公開。飯山工場で同社製PCの生産体制を見学してきた

カンファレンス会場となったマウスコンピューターの飯山工場 |

マウスコンピューター代表取締役社長の小松永門氏 |

1.飯山工場内の見学&概要説明

2.マウスコンピューターの各ブランドの取り組み&製品紹介

3.開発・製品企画(ロードマップ)の紹介

4.品質管理への取り組み

5.広告戦略

開発中の13.3型ゲーマー向けモバイルノートPCが公開。mouseやDAIVで進めてきたナローベゼル化に,今夏からはG-Tuneでも取り組む

製品紹介を担当した,マウスコンピューター製品部の杉澤竜也氏 |

G-TuneとDAIVに関しては発売時期は未定ながら,よりブランドがターゲットとするユーザー層に向けて開発中であるという製品も明らかにされている。G-Tuneの製品としては13.3型ゲーマー向けモバイルノートPC,そしてDAIVとしては有機ELパネル採用のノートPCが,それぞれ登場予定。前者は,Intel製CPUとAMD製GPUをパッケージ化した開発コードネーム「Kaby Lake-G」(関連記事)のCore i7-8709Gを搭載する,同社調べで世界唯一のノートPCになるそうだ。

|

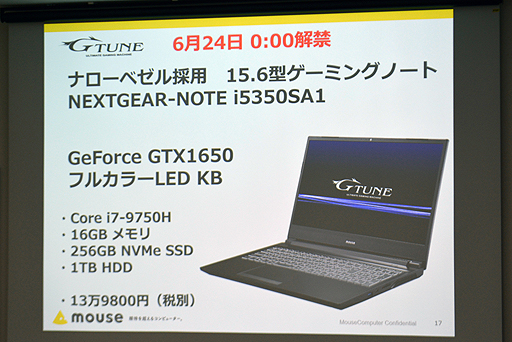

ゲーマー向けノートPCの売れ筋といわれる15.6型。そのディスプレイ部分をナローベゼル化したのがG-TuneのNEXTGEAR-NOTE i5350SA1である |

|

|

こちらは開発中であるという,13.3型のゲーマー向けモバイルノートPC。NEXTGEAR-NOTE i5350SA1と比べると1kgほど軽いとのことなので,オフラインの対戦会やイベントなどでも活躍しそうだ |

|

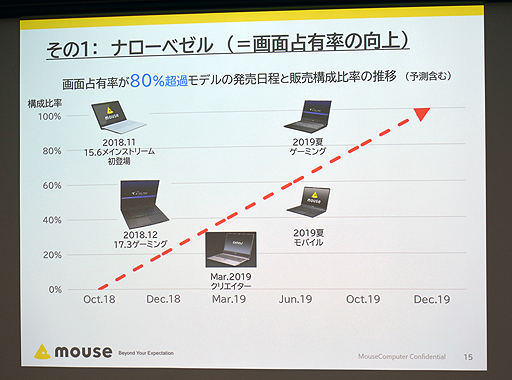

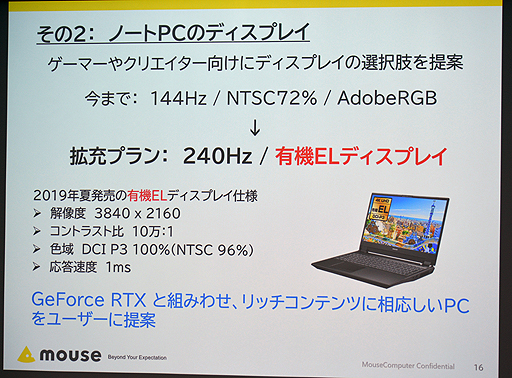

今村氏がまずロードマップの中でポイントとして挙げたのが,ナローベゼル化,具体的には画面占有率が80%を超えるノートPCの充実だ。これまでmouseやDAIVで進めてきたナローベゼル化に,今夏からはG-Tuneでも取り組み,2020年以降は各ブランドの製品の「100%に近い形」に(つまりすべての製品をナローベゼル化)したいと語った。さらにG-Tune,DAIVといったハイエンドなPC環境を望むユーザーに対しては,拡充するプランでディスプレイの選択肢を増やすことも計画しているという。

|

全ブランドでのナローベゼル化を推し進めつつ,ゲーマーやクリエイター向けにはさらにハイスペックなプランを提案していく |

ハイエンドPCを望むG-Tune,DAIVのユーザーに向けた施策はこれまでにも行われていた。ケーブルの色を黒で統一して「高級感,所有欲を高める」という試みはG-Tuneのゲーマー向けPCに始まり,現在はほかのブランドにも波及している |

今村氏は,PCスペックの向上だけでなく,2018年に寄せられたユーザーの声を反映するためとして,日本語キーボードの改善に取り組むことも明言。日本人のニーズに合った配置やキーピッチになるよう調整するとしていた |

また今村氏が登壇したこのパートでは,近年のPC開発における中〜長期的な課題と,その問題にマウスコンピューターがどう取り組んでいるかにも話がおよんだ。これまでは,発熱によるPCの性能低下や,PCを冷却するための部品の取捨選択には苦労したようで,熱問題+αをクリアするために,実現したかったmouseモデルでの「PC本体重量1kg以下」を断念したこともあったという。しかし「(1kg以下のノートPCは)あきらめずに実現したい」と語り,「後発ならではのアイデア」を詰め込んだ形で開発に着手しつつ,これからも日本のマーケットニーズに応える製品を作り出していきたいと締めくくった。

|

PCの発熱問題に対する取り組みの一例。負荷テストで思うような結果が出なかった場合,パーツ選定まで戻って製品そのものを見直すこともあるという |

|

|

|

|

マウス製品が完成するまで〜飯山工場見学〜

生産本部の松本一成氏 |

工場見学は生産本部の松本一成氏をガイドに,部品の入荷からPCの組み上げ,品質チェックや出荷までを流れで追う形で進行した。各工程でそのような体制を敷いているのか,どんな点に気を遣って,あるいはこだわって組み立てが行われているのかが分かるはずだ。

飯山工場の内部を俯瞰したところ |

飯山工場PC生産の流れ

1.部材入荷

パーツの搬入口 |

なおスピーディな開発・生産体制を整えるため,開発生産部も飯山へと移転させたそうだ。

|

搬入されたパーツに関しては受入れ票を作成し,タグ付けをしてから工場内に送られる。海外メーカーのパーツは,仕様書よりも先に部品が届くことが少なくないためであるという |

計画管理室。BTOでPCを生産する性格上,週単位ではなく1日単位でPC生産スケジュールを組んでいる。高額なパーツもここで管理するそうだ |

2.ピッキング

受注したPCの生産に必要とされ工場内に送られたパーツを,仕様書どおりに仕分ける。ユーザーが注文した通りのPCになるよう,人の手で一つひとつ必要なパーツを分類していく。

|

箱1つにつき1台のPC組み立てに必要なパーツがまとめられていく |

仕分けされた1台分のパーツは,組み立てに入る前に再度チェック。タグを機械に読み込ませて,必要なパーツかどうかを照らし合わせる |

3.組み立て

文字通り,PCを実際に組み立てる工程だ。PCの組み立ては流れ作業ではなく,1人の作業員が1台を最後まで組み上げる。組み立てに入る時に自動で必要な図面が起ち上がるなど,個体差が極力出ないような対策がなされている。

|

|

4.OSセットアップ

2と3の工程によって形のうえでは完成したPCに対して,OSのセットアップを行なう。組み込んだパーツのメーカーによって異なる設定や優先順位を,マウス独自のものにカスタマイズするなどの作業だ。そしてカスタマイズ後はやはり,正常に作動しているかを別の作業員がチェックする。

|

OSセットアップ後のPC(写真上)は,実装されている機能(USBデバイスや光学ドライブが作動するか,ネットワークがつながるかなど)をチェックする工程(写真下)へ回される |

クリエイター向けのDAIVブランドなど一部のPCは,暗室でディスプレイの発色も確認する |

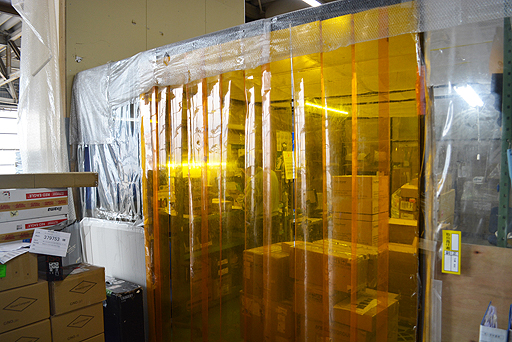

5.負荷試験

専用プログラムを起動し,4までの工程で製品としては完成したPCのCPUやGPUに負荷をかけて,問題のあるパーツが組み込まれている可能性があるPCを振るい落とす。負荷試験はすべての完成した製品で数時間行なうことが徹底されており,負荷試験なしでマウスコンピューターのPCが出荷されることはないという。

負荷試験中のPC。絶えず向上していくPC性能に対応するため,負荷をかける専用プログラムも定期的にアップグレードされている |

6.梱包

負荷試験を無事に終えると,出荷のための梱包に移行する。ここでは再度PCを構成しているパーツが正しいかどうかを作業員が確認したあと,製品それぞれにサイズが異なる箱に収められる。そして梱包された製品は,即座に配送される。

「なんとなく○(マル)をつける」ことを防ぐため,最終チェックはあえて手書きで行なうという |

「どの製品を梱包するために必要な箱なのか」が分かるよう,箱には製品のIDが印字されている |

出荷が確定した製品はここでデータを取り,購入したユーザーに向けて,運送会社や到着予定時間などの情報が送られる |

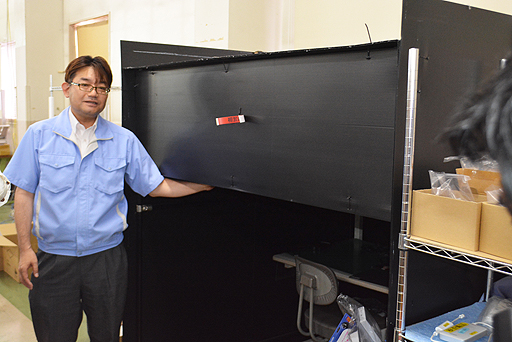

その他1:抜き取り検査

生産本部のスタッフにより組み立てから梱包までに何重ものチェックが行われているが,マウスコンピューター全体の製品の不良率を中〜長期的に抑えるため,梱包された製品は一定の割合で品質管理部によって抜き取り検査が行われる。ここで検査に引っかかった製品は問答無用で弾き出されたうえで,組み立てに携わった作業員も特定。検査で問題とされた製品だけでなく,同じ作業員が組み立てたすべてのPCが調査の対象になる。

品質管理部による抜き打ち検査。検査はPCをすべてバラして行なわれる |

その他2:さまざまな検査施設

飯山工場は各種PCを組み上げるだけではなく,極端な温度下での耐久チェックや,耐震チェック,騒音検査など,さまざまな検査を行なう設備も備わっている。これらの施設は主に製品開発時に使うという。カンファレンスで今村氏が語っていた“発熱問題”の検査なども,ここで行なっているそうだ。

−30度から+80度の環境が任意に作り出せる検査室。真夏に駐車している乗用車の車内や,真冬の雪国を想定したような環境下で,製品の安全性などをチェックできる |

|

|

こちらは,ディスプレイの耐久性をチェックしている長期ライフ試験室。40度に保った室内に,自社のiiyamaブランドをふくめたさまざまなメーカーのディスプレイをつけっぱなしで設置する。そして,発色の劣化具合を始めとしたデータを収集しているのだ |

マウスコンピューター公式サイト

- 関連タイトル:

G TUNE,NEXTGEAR

G TUNE,NEXTGEAR

- この記事のURL: